Le Yocke à retour de force

Descriptif de la construction du yocke à retour de force

Il y a un an que j'ai commencé cet article avec beaucoup de doutes quant au fait de pouvoir mener ce projet à terme.

C'est chose faite en ce début d'année 2017 .

Tout a débuté quand j'ai pu avoir un vrai yoke de Beechcraft B200 que m'a procuré un ami canadien.

Le système complet est basé sur le concept de BFF simulation, système que j'avais commencé à adopter avec le vibreur.

Je ne pensais pas mettre autant de temps pour finir cette partie mais je ne le regrette pas car ce yoke n'a absolument rien avoir avec le yoke CH product que j'avais avant.

Avec le recul de quelques mois maintenant sur cette construction, la difficulté indépendamment du prix c'est la recherche, le rassemblement de toutes les pièces nécessaires et la lecture assidue de la documentation.

Je pense que ce n'était pas une mauvaise idée que de commencer par construire le support mécanique du yoke et même de commencer par construire le système de vibreur BFF car il présente un excellent côté didactique pour appréhender cette technologie.

Voici les différentes étapes :

Récupération des plans sur le site de BFF http://bffsimulation.com/FFB-Yoke-2/eBFF_DIY_FFB_YOKE_1.pdf et impression de ces derniers en format A3

1 - Premiers achats de mécanique pour la structure :

2 roulements à aiguilles HK2520 ( 25X32X20 mm) chez BEARING OPTIONS

1 tube acier de précision 25 mm 600 mm chez BRILLIANT2BYE

4 roulements linéaires à billes LM16UUOP 16 mm chez ONIBYE

2 axes acier de 16 mm (H6) en 400 mm de long chez MARCHANTDICE

1 poulie de 72 dents 72-5M-15 15mm Wide Taper Lock 1610HTD chez BOLTONBEARINGS

1 Taperlock Bush 1610 25 mm chez BEARINSHOPUK-EB

2 colliers acier 25 mm chez lodge6204 sur Ebay

2 poulies 36 dents et une de 24 dents alésée à 14 et 12 mm

2 courroies 15 mm 5M ( 45 et 95 cm chez Tri distribution )

1 tube acier de précision 28 mm 300 mm chez BRILLIANT2BYE

2 - La découpe des pièces selon le plan

Ces découpes doivent être précises et il ne faut pas hésiter à s'approvisionner en mèches de la bonne taille pour les différents perçages car c'est LA difficulté pour un alignement correct.Il faut pouvoir percer en 16, 28 et 32 mm pour les axes et les roulements.

Voilà le résultat après une après midi de travail

3 - L'assemblage et le collage de tous les éléments

J'ai commencé l'étape de collage de toute la structure par les rebords avant et arrière, puis les supports des roulements à billes sous la plaque coulissante.

Ensuite le collage des joues qui supportent le tube et les renforts d'angle.

Une fois que tout ce petit monde est bien fixé il faut vérifier que la plaque qui supporte le tube coulisse parfaitement d'avant en arrière, en effet le moindre défaut d'alignement des deux axes de 16mm en acier est sanctionné à ce niveau.

Une fois que tout est sec et vérifié sur les coulissements, j'ai renforcé tous les collages par des vis à aggloméré pour ne pas avoir de surprise car les forces qui vont être en jeu sont importantes d'après ce que je sais.

4 - Le manchon de liaison avec le yoke

Le tube qui équipe la structure fait 25 mm de diamètre extérieur, il a fallut donc que je trouve un tube d'un diamètre intérieur de 25 mm, j'ai trouvé ce tube chez BRILLIANT2BYE, c'est un tube de précision.

Pour faire ce manchon j'ai donc découpé un morceau de 50 mm que j'ai brasé à l'argent sur une embase triangulaire découpée dans une plaque de tôle de 1 mm.

Avant de souder, j'ai pris soin de percer les trois trous de fixation du yoke au diamètre de 5,5 mm

photo du manchon avant peinture

Ce manchon est fixé au tube principal par une seule vis à tôle de 3,2 mm avec un percement à 3 mm, comme l'ajustement des 2 tubes est hyper précis, ça ne bouge pas.

Le Yoke est ensuite fixé sur ce manchon par 3 boulons et écrous de 4 mm, il n'y a aucun fil qui traverse le tube, comme dans la réalité les connexions se font par un toron torsadé extérieur qui se termine par un connecteur rond de 24 broches dont la partie femelle se fixe sur le tableau de bord entre les panels bas .

Photo du yoke monté sur le tube

Voilà enfin quelque chose de solide, je passe maintenant à la connectique du toron sur la prise concentrique de 24 broches

5 - La mise en place de la poulie de l'axe de tangage

La poulie porte la référence HP36-5M-15F, elle est en acier .

Il faut maintenant que je fabrique et que j'installe le support en CP de 10 mm pour cette poulie de 36 dents qui pilote l'axe de tangage. Son axe (10 mm) est supporté par des roulements à billes.Ce support doit être costaud compte tenu des forces en jeu, la partie la plus petite est collée et vissée sur la structure globale et l'autre est juste vissée sur le côté pour pouvoir démonter la poulie le cas échéant.

Vous noterez que les roulements de 22 mm de diamètre extérieur sont encastrés dans le CP par un percement non débouchant.

6 - Les moteurs et leur installation

Les moteurs préconisés par BFF sont des moteurs brushless de chez Speeder Motion en Italie, ils portent la référence MD082 GA 210, il faut les commander avec les encodeurs qui vont avec .

Il faut les monter sur le bâti avec des équerres métalliques usinées de trous oblongs pour permettre le réglage de tension des courroies, j'ai utilisé des équerres qui servent à maintenir des pièces de charpente, elles sont super résistantes et je les aies trouvées avec des dimensions compatibles avec le diamètre des moteurs.

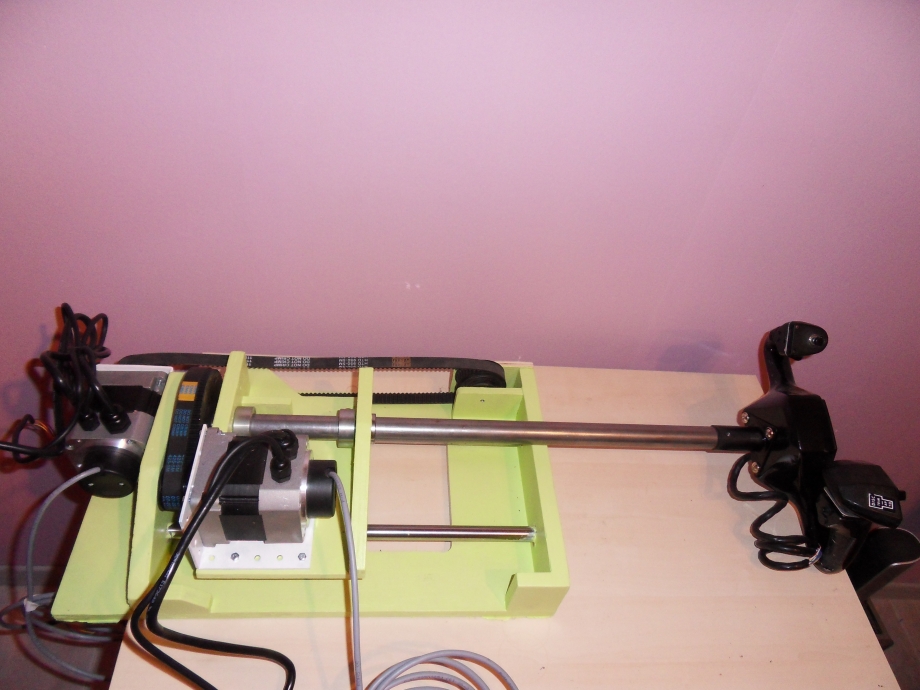

Voilà une photo avec les moteurs montés et la peinture finalisée

7- Les poulies des moteurs

Il faut une poulie de 24 dents pour l'axe roulis et une de 36 dents pour l'axe de tangage.

Elles doivent être alésées à 14 mm car l'axe des moteurs est dans cette dimension, comme je ne suis pas équipé pour faire ce travail précis, j'ai commandé mes poulies et l'alésage chez Ex machina .shop, le travail est correct, le prix des poulies un peu élevé mais elles sont en acier. Par contre ils ont oublié de percer le trou pour la vis de blocage, je m'en suis pas trop mal tiré en réalisant un blocage des poulies sous ma perceuse à colonne et avec la lubrification c'est passé, un coup de taraud pour finir ...

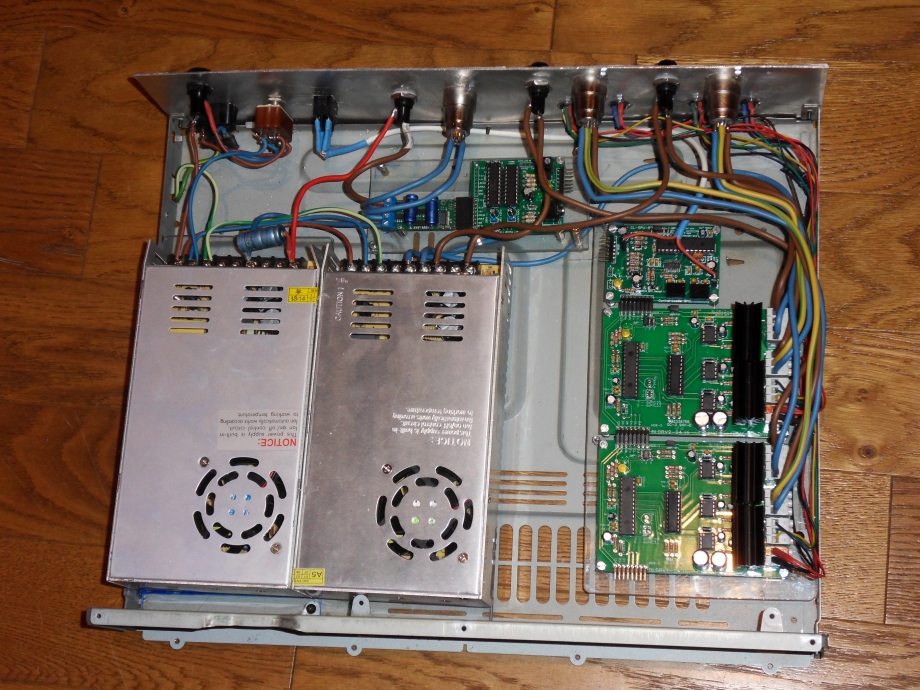

8 - Le coffret de commande

Pour abriter l'électronique, j'ai récupéré un ancien coffret de home cinéma que je suis en train d'adapter pour y loger les cartes BFF BLDRV2 et CL SPU, les 2 alimentations 24 volts et le système BFF Shaker que je vais rapatrier dans ce coffret.

La face avant du coffret

J'ai enfin rassemblé tous les connecteurs nécessaires pour la face avant et je viens de la terminer, je me suis largement inspiré de la façon de faire de Pierre Roth, du forum Aircockpit, je le remercie.

Par rapport à l'ancienne version de cartes, il faut un double interrupteur supplémentaire qui est connecté sur 2 jumpers de la carte CPU ( jumpers D et E) et qui sert à alimenter les circuits en 5 et 12 volts par régulateurs pour avoir une isolation.

Cet interrupteur est livré avec la commande.

Photo de cette face

le câblage finalisé

Je poursuis par le câblage des différents connecteurs des moteurs

9 - Installation logicielle et tests

Maintenant que la connectique est terminée il faut passer à l'installation du logiciel pour le câble FTDI ( je l'avais déjà pour le système de vibreurs ) et programmer le câble pour inverser les signaux RDS et DTS.

Ce câble est fourni par BFF à la commande des cartes .

Ensuite installation des logiciels BFF control manager et control loader de BFF, il faut récupérer un numéro de licence en envoyant un mail chez BFF sinon le logiciel n'est lancé que pour 10 minutes.

La première chose à faire est de lancer un test de l'ensemble pour arriver à la calibration des axes.

Ce n'est pas une étape simple et il convient de lire ( et éventuellement traduire ) la documentation avec la plus grande attention.

10 - Intégration du yoke

Les premiers tests informatique étant passés, pour poursuivre il faut maintenant que j'installe ce yoke dans le simulateur. Cette installation n'était pas forcément prévue quand j'ai commencé mon pit, coup de chance ( ou pas ) j'ai la place mais il va falloir que je modifie un certain nombre de choses et notamment au niveau des panneaux bas gauche et droit car le manchon du yoke et le connecteur 24 points ne passent pas dans les panneaux en place.

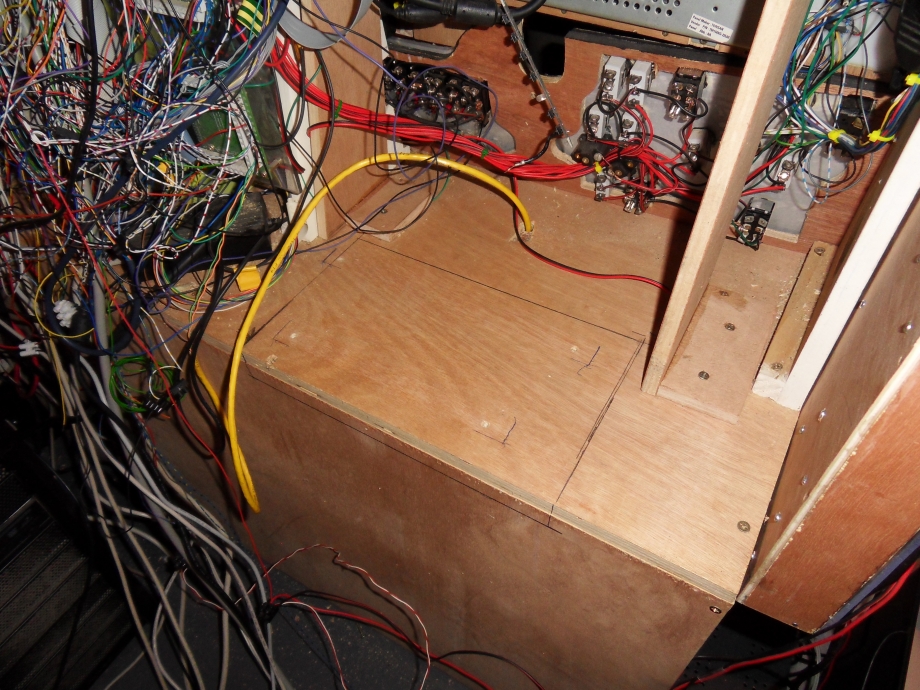

Avant tout, comme la mécanique doit être inclinée avec un angle droit par rapport aux panneaux bas il faut que je modifie le caisson bas du simulateur et faire une découpe.

Voici une photo avant la découpe pour que vous vous rendiez compte

La mécanique du yoke en position, j'ai honte du câblage mais chaque chose en son temps et puis, de vous à moi çà marche ...

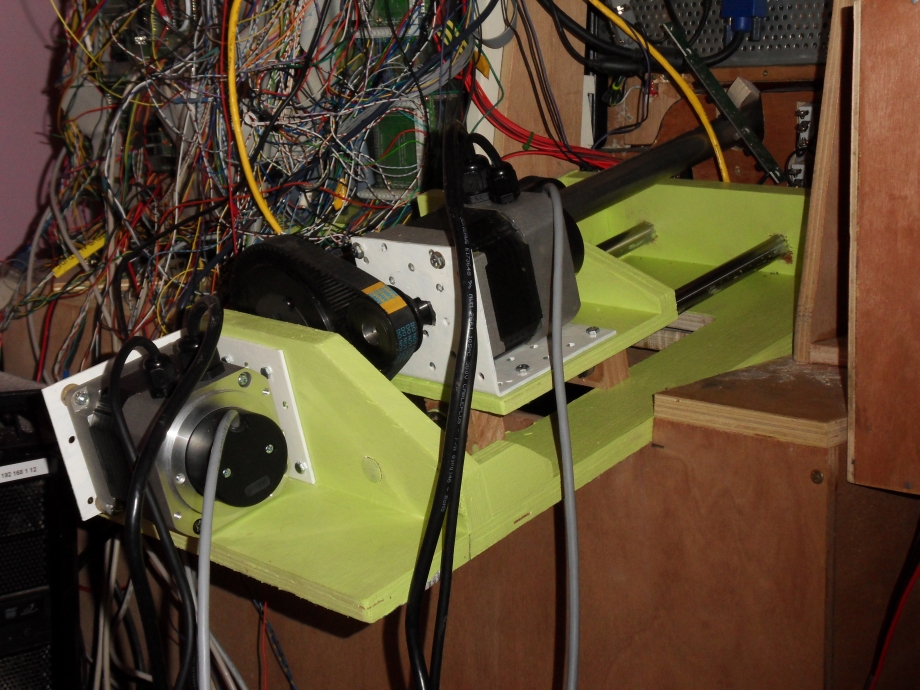

Il faut maintenant fabriquer un support pour ce mécanisme incliné de 15 ° par rapport à l'horizontale.

La taille de ce support a été soigneusement calculée pour permettre à l'ordinateur principal de prendre place en dessous car il faut maintenant que tous les organes du simulateur prennent place sur la plate forme mobile si d'aventure je m'oriente sur de la vidéo projection, on ne sait jamais ...

Photo du mécanisme complètement fixé avec son support

11 - Fabrication du manchon

Maintenant que la partie mécanique du yoke est fixée au simulateur, il faut que je m'occupe de l'avant côté cabine.

Première chose à faire pour reproduire du mieux que je peux le cockpit réel c'est de fabriquer le manchon qui entoure le tube du yoke, ce manchon permet entre autre de bloquer le yoke quand l'avion est au parking et je veux reproduire ce mécanisme de blocage.

Ce manchon est fabriqué au tour à bois à partir d'un carré de hêtre, j'ai tiré les dimensions à partir de photos et de vidéos de Fabien.Sa longueur est de 15 cm et 6,5 cm pour le plus gros diamètre et 5,5 cm pour le petit diamètre

Le manchon est ensuite percé à 26 mm pour laisser le jeu qu'il faut au tube du yoke qui fait 2,5 cm de diamètre.

photo du manchon après mise en peinture

12 - La mise en route du système et tous ses aléas

C'est bien beau de construire avec application tout ce système mais maintenant il faut le mettre en route.

Et là commence la galère.

En tout premier, VERIFIER et REVERIFIER à tête reposée tout le câblage avant de mettre une tension sur le coffret, j'ai eu un problème de calibrage car un des fils encodeur moteur était trop enfoncé dans le domino d'une des cartes BLDRV et ne faisait pas ou mal contact

Deuxième problème rencontré: à force de bidouiller avec les ports com virtuels, le port suivant que Windows 7 affecte chez moi quand je branche le câble FTDI est le port 10 or BFF n'accepte que jusqu'au port 9.

Il y a donc 6 ports inutilisables car déclarés je ne sais où dans Windows, j'ai cherché dans la base de registres mais Attention aux dégats si on se trompe.

Solution: déclarer une variable d'environnement en ouvrant une fenêtre de commande et en tapant set devmgr_show_nonpresent_devices=1

puis taper start devmgmt.msc pour lancer le Gestionnaire de périphériques et dans le menu Affichage cocher Afficher les périphériques cachés, les périphériques non utilisés doivent apparaitre en grisé, on peut alors les supprimer un par un avec un clic droit supprimer, au redémarrage de l'ordinateur et au branchement du câble il va enfin prendre un port COM dans la bonne tranche, en ce qui me concerne COM4 car COM3 est déjà pris pour le câble FTDI du vibreur.

Ce problème a fait que que le BFF control loader se chargeait mais attendait des datas de la part d'un joystick qu'il ne trouvait pas et donc il n'arrivait pas à se calibrer et se fermait.

Troisième problème: la liste s'allonge ... quand tout était programmé l'envie était trop forte de faire un vol d'essai, génial décollage , sensation dans le manche mais à l'atterrissage je tire un peu fort sur le manche, je sens le moteur de l'axe de tangage brouter un peu, ( c'est un signe que l'alim ne suit plus en ampérage mais çà je le saurai plus tard ) dans l'immédiat je pense à un problème de connexion de masse, mise à la terre mais çà sent un peu le cramé, le manche lâche, l'alimentation chinoise 24 volts 15 ampères a deux Yens n'a pas aimé et a rendu l'âme. Donc suivons le conseil de BFF, alimentation Mean Well 24 volts, 450 Watts de 18,8 ampères, je m'en sors bien, j'avais une alimentation en réserve, je change, Ouf les cartes BFF n'ont rien.

13 - La gestion des trims

La gestion des trims avec ce système est complètement différente de ce qu'on connait sous FSX, le système BFF ne s'occupe pas des trims de FS et vice versa les trims FS ne communiquent pas avec BFF.

Il faut donc enlever de la programmation SIOC, la gestion des trims, sauf celle du rudder car je n'ai pas pris de carte BFF pour le palonnier donc je garde cette gestion du compensateur de queue par SIOC mais bien évidemment c'est juste pour le fun d'avoir le gros bouton de réglage opérationnel sur le trottle et de voir son action à l'écran car il est opérationnel mais je ne ressens rien au niveau du palonnier.

Les 2 autres trims, à savoir ailerons et profondeur sont gérés par potentiomètre sur une carte BU836A de Léo Bodnar.

Cette toute petite carte étant vue comme un joystick permet aussi de connecter jusqu'à 32 boutons, çà tombe bien , il m'en faut 4 pour engager et désengager le yoke et le vibreur BFF.

Maintenant que tout cela fonctionne, il faut que je perfectionne le système pour le rapprocher du réel à savoir une roue de trim motorisée qui répond aux interrupteurs situés sur le manche avec un index qui donne la position du trim elevator. Car dans le vrai, on ne touche pratiquement pas à la roue mais on pilote en manoeuvrant les inters sur le manche.

Pour l'heure, j'ai réussi à faire bouger mon index de trim de profondeur par servo moteur à partir de l'offset $0BC2 qui est mis à jour par le programme BFF.

Le trim de profondeur est piloté par un inter à bascule sur le manche et par un mécanisme interne à BFF il met à jour en permanence l'offset $0BC2 qui est l'offset FSUIPC de l'indicateur de trim.

Le problème c'est que cet offset varie de 0 à 16384 dans un sens ( trim UP ) et de 65536 à 49153 dans l'autre sens ( trim DN), on se retrouve donc entre 65536 et 0 quand l'index de trim est à zéro, au centre.

Il m'a fallut donc écrire une routine adaptée pour traiter ce problème.

Après quelques heures de grattage de tête, çà fonctionne et j'ai donc retrouvé un index de trim qui m'indique la position de ce dernier.

Je vais maintenant me pencher sur la possibilité de piloter cet index et cette roue de trim par moteur 12 volts ce qui sera plus solide et me fera faire un pas vers la motorisation complète du système.

14 - Monitoring des cartes

Au début de la construction du Yoke à retour de force, j'avais entendu parler de possibles problèmes de surchauffe et de la nécessité d'avoir une visu sur les Leds témoins des cartes, en clair il fallait pouvoir manipuler un minimum depuis le cockpit et avoir certains retours d'information.

J'avais envisagé la possibilité de monitorer tout çà par une carte Arduino avec un petit bout de programme et quelques capteurs.

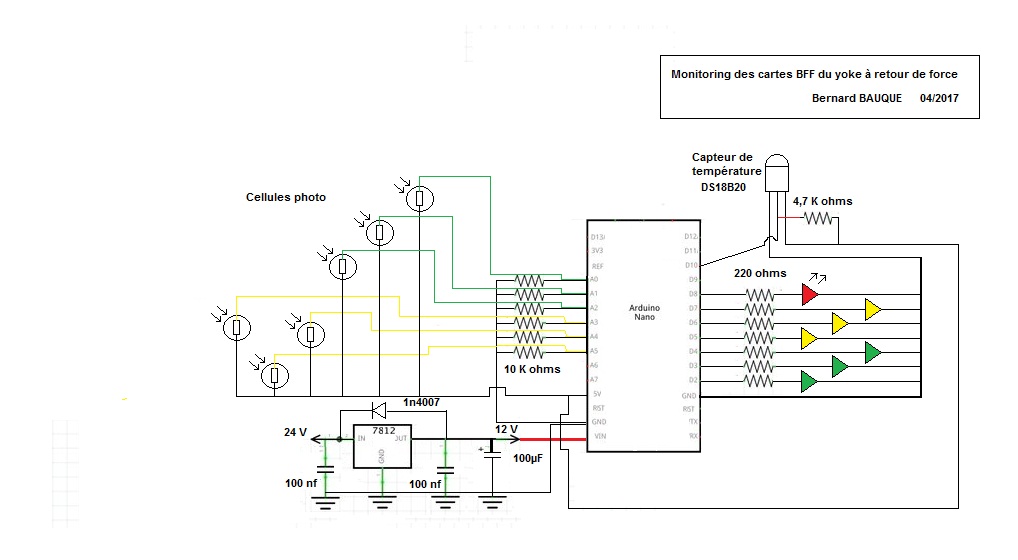

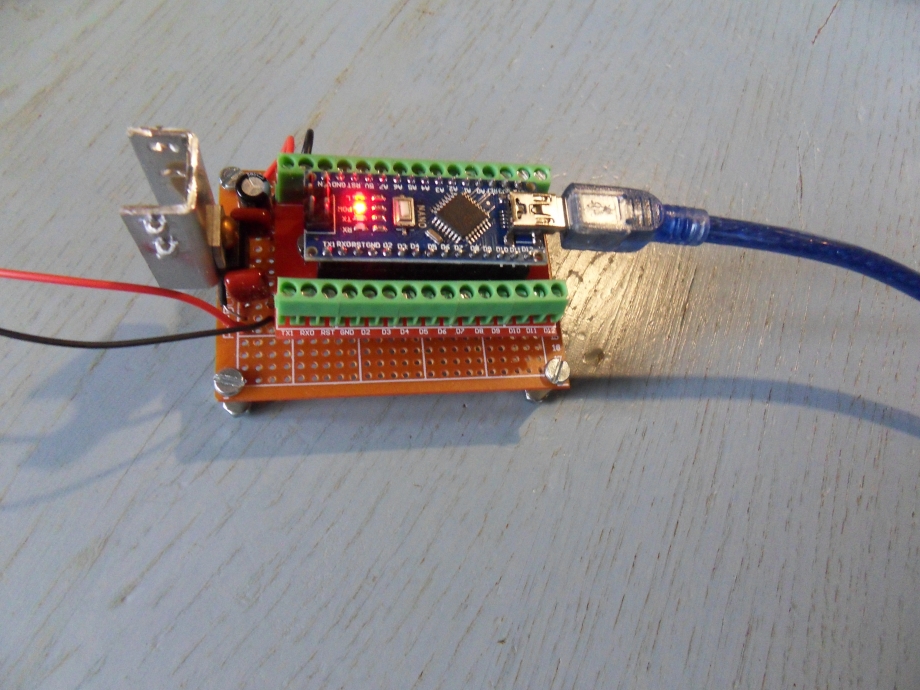

A l'usage, il s'avère que les cartes chauffent peu, en tous cas beaucoup moins que prévu, j'ai donc pris la décision de ne construire qu'un monitoring minimum avec le report des états des leds vertes et jaunes et une led alarme rouge de dépassement de température. Ce monitoring est basé sur une Arduino Nano.

Après avoir interrogé le constructeur des cartes, il y a possibilité de rallonger le câble qui équipe le double l'interrupteur qui amène le 24 volts aux cartes, le câble livré est en effet trop court pour aller jusqu'au cockpit, je l'ai donc rallongé de 60 cms, Il y a donc dans la cabine l'interrupteur qui permet le branchement du 24 volts et donc l'allumage des cartes et un interrupteur à bascule relié à la carte BU 836A ( button de joystick) qui lui permet d'engager ou de désengager le yoke + un autre interrupteur à bascule pour l'engagement ou désengagement du vibreur. A cela se rajoute les leds de contrôle déportées.

Je n'ai pas eu besoin de rajouter des témoins de présence du 24 volts sur les cartes car toutes les leds jaunes et vertes sont éteintes quand le 24 volts est coupé.

Et pour l'instant je n'ai mis qu'un capteur de température car les cartes chauffent très peu, c'est étonnant.

Par contre ce petit capteur DS18B20 m'a permit de découvrir le bus OneWire et surtout ce petit composant de la forme d'un transistor abrite des choses étonnantes comme une adresse de 8 octets, un peu comme une adresse mac.

Toute l'interface de commande prend place sur une petite platine à droite du tableau de bord avec les leds témoins.

Dès que le yoke est calibré par la manoeuvre avant/arrière et droite/gauche, les leds jaunes s'éteignent et c'est à ce moment là que je peux l'engager

Voilà une photo de la platine qui supporte la carte Arduino Nano, vous pouvez voir en bout de platine la partie alimentation basée sur un régulateur 7812 qui abaisse le 24 volts venant d'une alimentation du coffret, j'y ai associé 2 condos de 100 nf et un chimique de 100 µf pour parfaire le filtrage et une diode 1N4007 en protection du 7812 si coupure de courant brusque

Sur cette arduino sont connectés 6 cellules photo électrique de 3 mm, 3 leds verte, 3 leds jaune,une led rouge et un capteur DS18B20 pour l'alarme de dépassement de température.

Les cellules photo vont jouer le rôle de capteur opto pour isoler les leds des cartes et ne pas avoir à les dessouder ou les transformer, chaque capteur sera mis dans un bout de gaine thermo sur la led en question, je peux ainsi faire le déport des leds sans risque même si çà fait un peu luxueux, c'est didactique et l'Arduino Nano n'est vraiment pas chère.

Voilà le schéma de l'électronique du monitoring

Si le programme .ino vous intéresse n'hésitez pas à m'en faire part.

Aux derniers essais, la carte avec toutes les leds allumées consomme 100 ma, c'est peu mais çà nécessite tout de même de refroidir le 7812 qui l'alimente avec un petit radiateur ( voir la photo )

15 - Rajout de fonction sur la platine de monitoring

Le monitoring fonctionne bien mais il manque la possibilité de voir si le vibreur ou le yoke sont enclenchés ou engagés.

Pour rappel, j'engage le yoke ou le vibreur par 2 interrupteurs à bascule momentanée visibles sur la photo de la platine.

Ces 2 interrupteurs sont connectés à une carte Léo Bodnar et sont repris par Fsuipc comme des boutons de joysticks.

Jusqu'à maintenant, ces boutons ne déclenchaient rien dans fsx mais ils étaient reconnus par les .cfg du vibreur et du yoke BFF dans lesquels les boutons sont déclarés pour engager les systèmes.

Mais rien ne permet de savoir s'ils sont On ou Off à part regarder leur fenêtre de lancement respectif ce qui impose de prendre la souris pour vérifier.

Pour l'état engagé ou non du retour de force du yoke, j'ai eu la solution de la part de Ian le patron de BFF.

Il suffit de mettre une led avec une résistance de 330 ohms en série sur la sortie Aux ( 2 pins ) de la carte CL_SPU.

Par contre rien n'existe pour l'état du shaker.

La solution que j'ai trouvé c'est d'associer le changement d'une variable Fsuipc à la manipulation de l'interrupteur de mise en marche du shaker.

Par exemple pour le vibreur : quand je manipule l'inter du vibreur pour le mettre à On, dans Fsuipc je rajoute le contrôle smoke on ( c'est la variable $05D8 elle ne me sert pas dans mon pit ), dans la fenêtre Control send when button is pressed ce qui passe la variable $ 05d8 à 1, je rajoute ensuite le contrôle smoke off pour le bouton off du vibreur.

Pour finir je rajoute la variable $05D8 dans mon code sioc pour être testée et si elle passe à 1, elle allume la led verte associée sinon c'est la partie rouge de la led bicolore qui s'allume

Il me reste maintenant à fabriquer le système de goupille et de plaque signalétique pour bloquer le manche quand l'avion est au parking, c'est pour le fun.

J'en ai fini avec cette partie du simulateur, j'ai mis un an pour la construire et la mettre au point, c'est la partie la plus technique que j'ai eu à réaliser depuis le début de ma construction mais ça en vaut la peine, les sensations sont vraiment extraordinaires et je ne regrette pas le temps et l'argent investi.

A découvrir aussi

Inscrivez-vous au blog

Soyez prévenu par email des prochaines mises à jour

Rejoignez les 121 autres membres