Construction de l'overhead

Le sub panel

Une photo avec le subpanel finalisé.

vous trouverez ici une face avant de galva prête à l'emploi, je ferai suivre les autres dès que je peux

La face avant du subpanel que j'avais fabriqué à l'époque en plexi n'a pas tenue dans le temps, elle était beaucoup trop fragile. Il m'a donc fallu revoir le mode de construction de cette face.

Le problème c'est que je voulais garder le rétro éclairage de la partie droite qui indique les vitesses maximum de déploiement des volets et du train tout en construisant avec une plaque métallique donc forcement opaque.

J'ai trouvé la parade en incluant une fenêtre en plexi blanc dans une découpe de la plaque d'aluminium.

Ce panneau mesure exactement 80 mm X 394 mm

Toutes les découpes se sont avérées délicates mais comme toujours avec du soin et du temps voilà le résultat.Le rétro éclairage est porté par une cage en plexi, éloigné de 3 cm de la face avant, il comporte 1 seule led haute luminosité

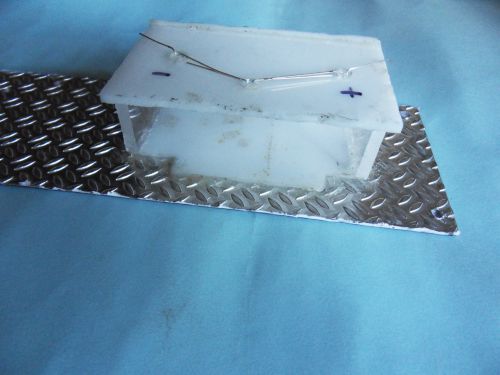

Une vue de la cage pour le rétro-éclairage, rien de transcendantal, 4 plaques de plexi collées et 1seule led pour le rétro éclairage, j'avais fait un essai avec 3 mais une seule suffit.

Les jauges vont pouvoir être fixées maintenant de manière solide et définitive.

Voilà maintenant une photo de cette fameuse face de subpanel en place, elle m'a causé un peu de souci, il reste à fabriquer les deux autres jauges

La fabrication des jauges du sub panel

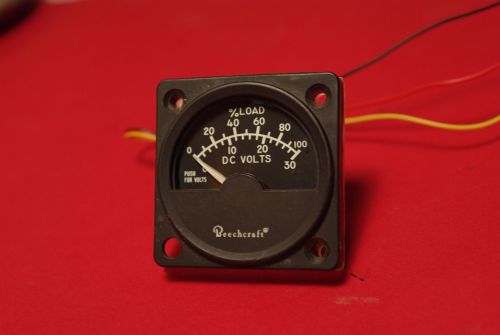

La première étape consiste, quand on possède les vraies jauges en un démontage soigneux pour ne garder que les cadrans, aiguilles et support des jauges et le poussoir latéral.

Le mécanisme interne et les couvercles arrières ne servent à rien et alourdissent le panneau. A part la visserie qui peut être récupérée, le reste peut être jeté.

Pour les personnes qui n'ont pas ces jauges il vous faudra fabriquer les cadres et faces avant de galva et les aiguilles (vous pouvez télécharger les faces réelles en cliquant sur ce lien). Je vous donnerai les dimensions exactes des cadres et aiguilles en fin d'article.

Une photo des pièces que l'on garde après le démontage

Ensuite on s'attaque à la fabrication des mécanismes, support des servos moteurs et engrenages.C'est du classique (enfin pour ceux qui l'ont déjà fait) 2 plaques de plexiglas de 4 mm séparées par des entretoises et percées ensemble.

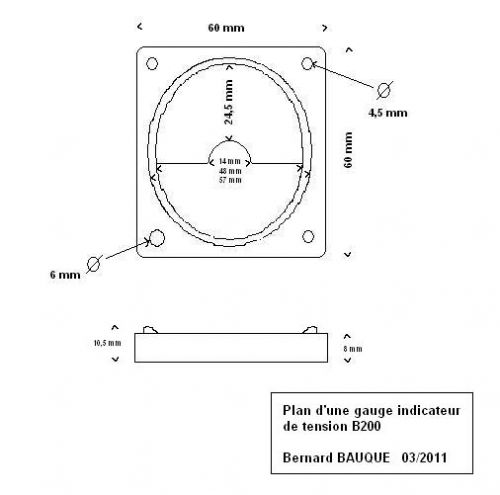

Première étape, la découpe des plaques de 60 X 60 mm et le perçage à 4,5 mm pour l'alignement. On ne perce que 3 trous car il va falloir intégrer le poussoir pour basculer de l'affichage de la tension à celui du pourcentage de charge

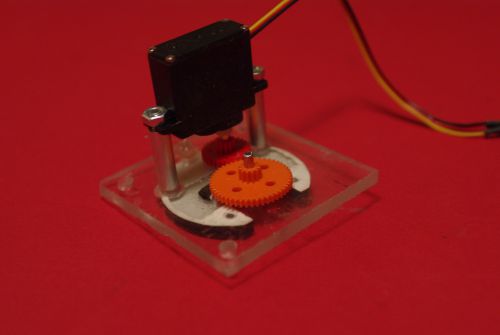

Ensuite on passe au traçage et perçage des trous pour l' axe d'engrenage de l'aiguille et le support du servo moteur.Le servo tient sur 2 entretoises en aluminium de 25 mm de long. Les 2 trous du support de servo sont alésés pour que les vis de 40 mm affleurent la surface.

Le pignon de sortie du servo est perçé à 3 mm pour y entrer de force un axe de 3 mm, support de l'engrenage de 30 dents. Comme vous pouvez le voir sur la photo suivante, c'est l'engrenage de 48 dents qui est le support de l'aiguille.

Une photo du mécanisme terminé

Une vue de l'arrière, si vous avez de bons yeux vous pourrez remarquer la Led de rétro éclairage en haut de la jauge, elle est placée dans un percement en biais, juste derrière et à gauche du pignon rouge.

Une dernière photo de la jauge, il me reste à insérer le poussoir pour commuter vers l'indication du voltage car par défaut la jauge donne le pourcentage de charge.Le code sioc correspondant est disponible en téléchargement.

Le plan d'une jauge indicateur de tension

Voici le plan tiré par mes soins depuis une vraie jauge de B200

Le câblage de l'overhead

J'avais commencé le câblage comme celui de Claude mais cela ne me convient plus, je suis donc en train de revoir complètement cette partie.

Pour l'heure l'overhead va me commander le réglage de l'éclairage du plafond de la cabine, le réglage de l'éclairage sous le glareshield, le réglage du rétroéclairage du panneau overhead et de la console centrale et le réglage des panneaux latéraux ( carburant, thermomètre et fusibles ) ainsi que le réglage de l'éclairage des panneaux bas du tableau de bord .

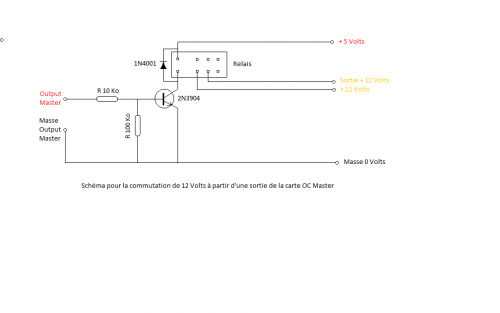

Première chose, j'ai trouvé comment commander un relai et donc une sortie de puissance avec une output de la master sans investir dans une USB relay de chez Opencockpit, ma source vient de Pierre Roth du site Simubaron et je ne manque pas de le remercier ici.

Ceci va me permettre de rajouter du réalisme dans le sens où le panneau ne sera alimenté et ne fournira l'éclairage que lorsque l'interrupteur batterie sera On.

J'ai commandé 4 dimmers de leds en Allemagne à 4 euros pièce ce qui va me permettre de régler l'éclairage des différentes parties de l'avion, à savoir l'overhead et la console centrale, les panneaux de coté (side panels) panneau breakers et panneau carburant et temp, l'éclairage du tableau de bord sous le glareshield et le flood au plafond de l'avion.

Toute cette partie est alimentée en 12 volts par fils jaune et noir, le 5 volts nécessaire pour l'alimentation de la bobine du relai est en rouge pour éviter les confusions.

Tous les fils qui arrivent et qui partent de l'overhead avec les câbles qui relient les servo moteurs pour les 3 gauges sont mis sous une gaine plastique qui court le long du support central du pare brise.

Voici le schéma électronique de la petite carte à un relai pilotée par une Output de la master et la liste de composants nécessaires.

1 transistor Npn 2N3904

1 résistance de 10 Ko

1 résistance de 100 Ko

1 diode 1N4001 ou autre

1 relai 5v 2RT

1 plaque de circuit imprimé à bandes ou pastilles

Le schéma est inspiré du site Simubaron, merci à Pierre Roth

Ce petit circuit fonctionne à merveille et pour ceux qui vont le construire, sachez que l'on entend clairement l'enclenchement du relai malgré le fait qu'il est miniature, si cela peux vous aider en cas de dépannage.

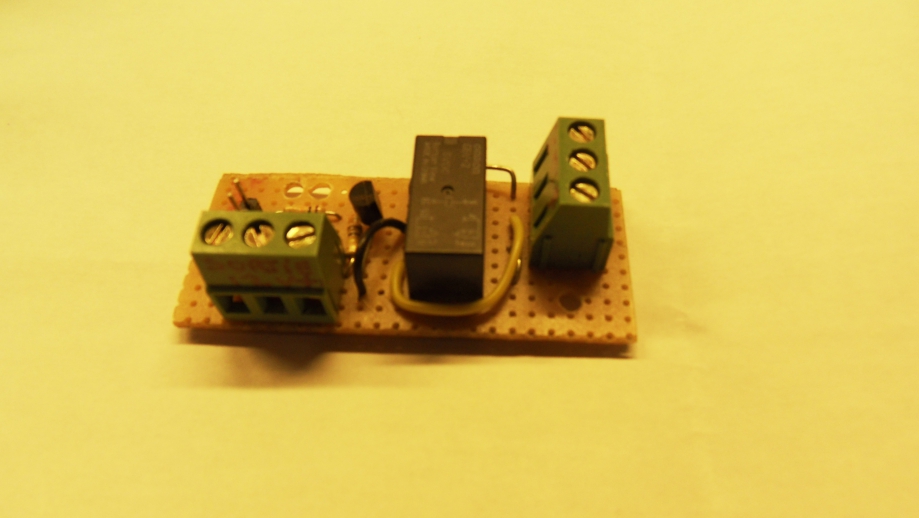

Ce petit circuit est logé sur le coté du boitier

Photo du circuit de commande

La réfection des panneaux de l'overhead

Après quelques temps de bons et loyaux services, les panneaux ne me conviennent plus, essentiellement à cause de leur couleur bleutée qui ne tranche pas assez lorsque le rétroéclairage est actif.

J'ai donc décidé de les refaire en noir avec le logiciel de chez Shaeffer, ce logiciel, à mon avis est une bonne solution pour faire les panels selon la méthode d'impression sur autocollant, il est gratuit, facile d'emploi et surtout il imprime aux dimensions exactes.

Les panneaux une fois imprimés en 2 parties en A4 car ils sont créés en A3, sont ajustés sur les faces de l'overhead, c'est une opération délicate mais avec un peu de soin on y arrive.

La partie de raccord (normalement très mince) est masquée avec une touche de peinture noire mate.

Le panneau est ensuite vernis avec 2 couches de vernis incolore mat.

Vous pouvez télécharger ces 2 panneaux au format Pdf zippés ici

En ce qui concerne le rétro éclairage du panneau haut de l'overhead, je change aussi, je mets une seule plaque de plexi blanc éloignée de 3 cm et des leds haute luminosité de 5 mm en warm white.

Le panneau bas a une led pour l'éclairage de sa partie droite et 3 leds pour les galvanomètres

Photo de l'overhead avec ses nouveaux panneaux

Le reste de l'overhead et notamment son câblage reste inchangé

La jauge AC Volts

Il restait une jauge à terminer c'est la jauge de droite du subpanel, celle qui indique le voltage et la fréquence du courant alternatif fourni par l'inverter.

C'est chose faite, je l'ai reconstituée à partir d'une vraie qui ne fonctionnait plus et dont j'ai démonté tout le mécanisme pour ne garder que l'entourage et le cadran ( comme les 2 autres ) mais là je n'avais même plus l'aiguille.

Le servo moteur ( un petit bleu 9g ) est fixé sur une plaque de plexi de 3 mm en prise directe sur l'aiguille, sans engrenage car je sais maintenant inverser le sens par programmation.

Une led warm white en 12 volts avec une résistance de 680 ohms est suffisante pour le rétro éclairage qui est dimmé par un potar de l'overhead.

L'aiguille quant à elle a été fabriquée à partir du petit bras fourni avec le servo sur lequel j'ai collé un bout de strip styrène blanc de 2mm de large émincé au bout, c'est très pratique et rapide pour faire les aiguilles.

Vous pouvez trouver ce produit en tapant evergreen scale models sur votre moteur de recherche préféré.

Pour la programmation c'est plus délicat car je n'ai pas trouvé d'offset ou de Lvar qui pilote le courant alternatif, donc j'ai rajouté quelques lignes SIOC en rapport avec la mise en fonction de l'inverter et qui m'affiche soit le 110 volts présent soit la fréquence de 400 hz quand j'appuie sur le poussoir de la jauge.

La partie postérieure de l'overhead

Maintenant que l'overhead est finalisé, je m'attaque à la partie postérieure qui contient les 2 floods d'éclairage du poste de pilotage et les masques à oxygène.

Les floods seront bien sûr fonctionnels, ils sont commandés par un inter et un dimmer sur l'overhead mais les masques et leur logement seront bien sûr imités et donc factice.

J'ai bien tenté d'avoir de vrais masques mais compte tenu des prix que j'ai vu ( + de 1000 euros par masque ), çà m'a calmé.

Je construis cette partie avant de terminer le plafond car c'est dans ma logique .

Les dimensions que j'ai retenu faute d'informations plus précises

Ce tableau en CP de 10 mm fait 620 X 410 mm

Les parties délicates à construire ce sont les logements des floods qui ont des angles dans tous les sens.

Pour ce faire : 1 - découpes des fenêtres des logements des floods dans le panneau de CP (115 X 75 mm)

2 - fabrication d'un caisson angulaire pour le fond des logements des floods

3 - découpe de 6 cloisons latérales pour fermer les logements des floods et de la poignée centrale

Photo de ce panneau avec les cloisons et le caisson

Maintenant il faut faire les découpes rondes pour pouvoir incruster les floods, ces découpes doivent être faites avant de coller le caisson angulaire.

Une fois ce caisson collé, il faut poncer, mastiquer et arrondir tous les angles et fabriquer les fausses boites pour les masques à oxygène et tant qu'à faire je vais tenter de fabriquer aussi de faux masques puisque j'ai récupéré quelques photos de ces derniers.

Voilà le panneau prêt à être posé, il attend maintenant les coffrets des masques à oxygène

Une photo du panneau finalisé avec ses dimensions avant la mise en place, il ne manque que la poignée dans le logement central, elle est en cours de livraison...

Les petits caissons des masques à oxygène seront revus en leur temps quand j'aurai trouvé une solution pour reproduire les embouts des masques qui seuls sont visibles.

Inscrivez-vous au blog

Soyez prévenu par email des prochaines mises à jour

Rejoignez les 121 autres membres